С 2020 года наше предприятие перешло на безокислительную закалку для термообработки деталей штампов и пресс-форм. Суть процесса в том, чтобы исключить кислород из камеры печи и не допустить окисление деталей. Закалочный комплекс состоит из печи для нагрева, тележки с вентилятором для охлаждения и закалочного ящика с подводом инертного газа азот.

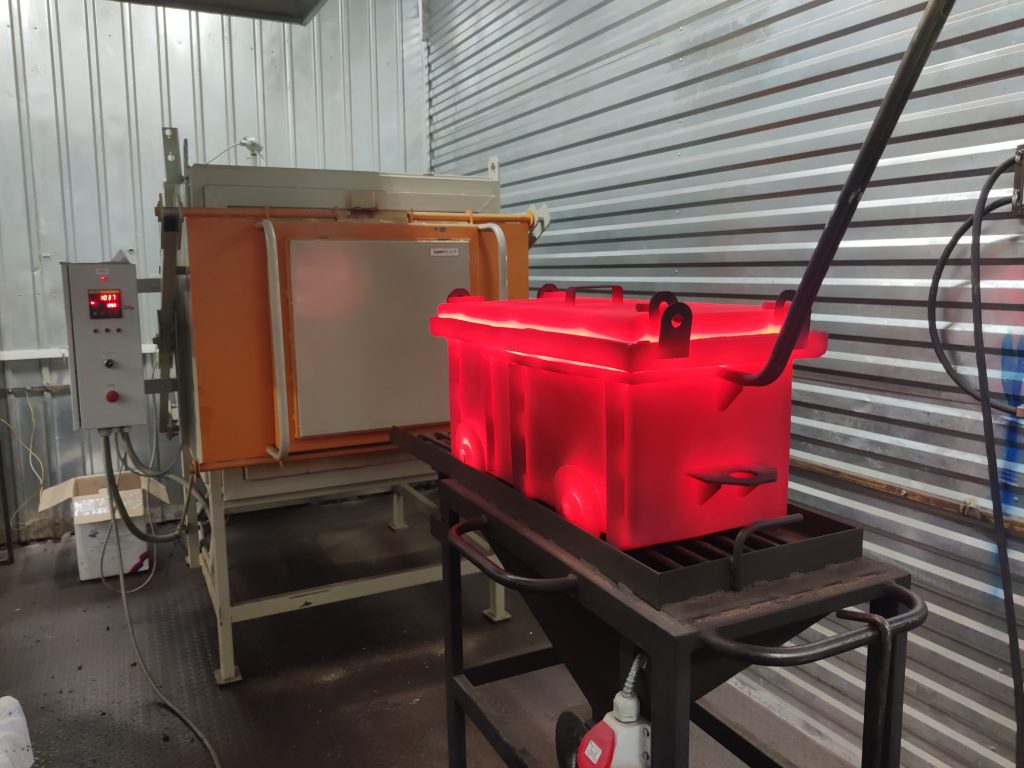

Процесс происходит следующим образом: детали укладываются в ящик и закрываются крышкой, которая уплотняется песчаной засыпкой для защиты от попадания воздуха. Далее подается газ азот (можно использовать и другие инертные газы), который постепенно вытесняет воздух из ящика. Как известно, воздух состоит из 78% азота и 21% кислорода, доля остальных газов незначительна. Цель прокачки – довести концентрацию азота в ящике до 100%. Ящик загружается в нагретую печь и детали нагреваются согласно техпроцесса. Подача газа всё время сохраняется для исключения доступа кислорода. После окончания нагрева раскаленный ящик выкатывается из печи и охлаждается снаружи вентилятором. Подача газа увеличивается для создания охлаждающего эффекта.

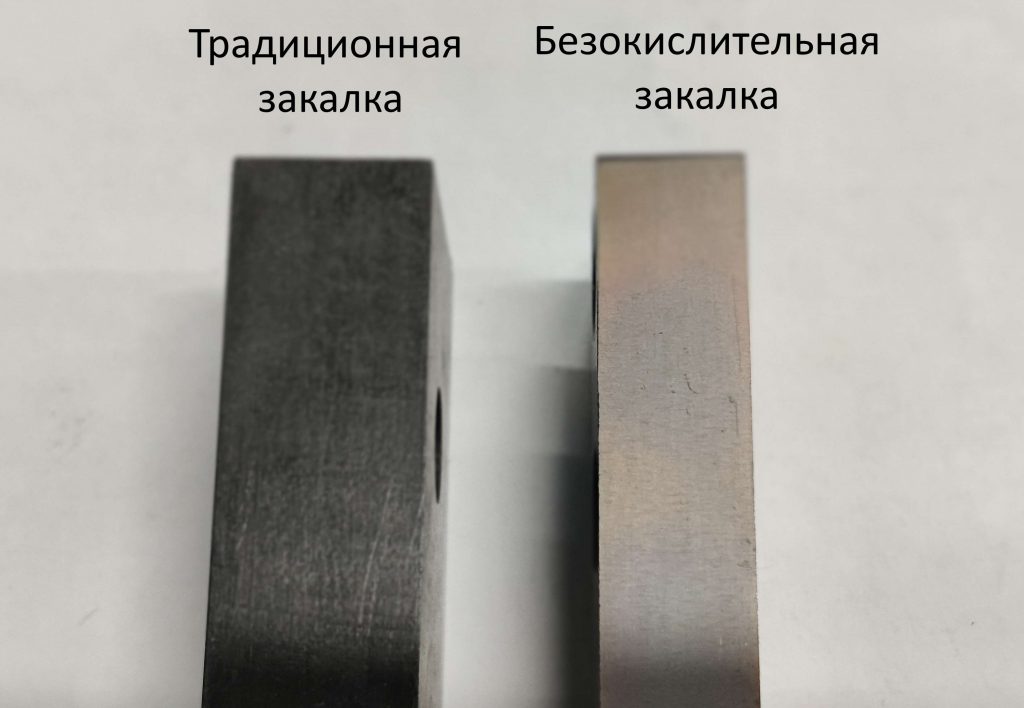

Так происходит «закалка на воздух». За счет того, что кислорода в ящике практически не было, внешний вид деталей существенно отличается от тех, которые прошли закалку по традиционной технологии: обезуглероженный слой отсутствует, твердость на поверхности такая же как в сердцевине.

Запуск закалочного комплекса позволил существенно улучшить качество закалки и сократить объем чистовой обработки. Мы принимаем заказы на закалку деталей из сталей Х12МФ и 40Х13. Габарит деталей не должен превышать размеры закалочного ящика 650х300х300 мм.