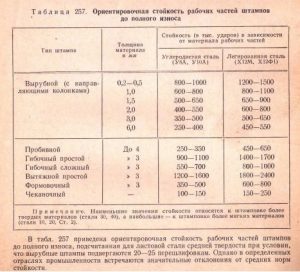

Долговечность штампов измеряется количеством деталей отштампованных до полного износа рабочих частей, определяемого невозможностью их восстановления и получением размерного брака штампуемых деталей.

Значительно раньше этого брака возникает брак по снижению качества штампуемых деталей (заусенцы при вырубке и пробивке, задиры, риски и царапины при вытяжке и гибке). Этот вид брака сравнительно легко устранить путем перешлифовки вырубных и пробивных штампов или зачистки наростов металла на поверхности вытяжных и гибочных штампов.

Таким образом, следует различать долговечность, или полную стойкость штампов, и промежуточную стойкость или стойкость между двумя перешлифовками.

Полная стойкость штампов находится в прямой зависимости от качественной стойкости, так как количество допустимых перешлифовок и зачисток ограничено полным использованием рабочих деталей штампов.

Стойкость штампов зависит от следующих факторов:

- сорта и механических свойств штампуемого материала;

- конфигурации детали;

- относительной толщины материала;

- конструкции штампа и типа производимой операции;

- величины зазора;

- материала и термообработки рабочих деталей штампа;

- состояния пресса;

- способа и типа смазки

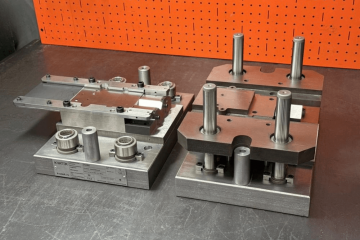

На сегодняшний день наиболее востребованы в качестве материала рабочих частей штампов, разновидности стали Х12 с различными легирующими добавками. Из нашего опыта стоит отметить, что сталь 9ХС критикуемая многими производителями из-за низких эксплуатационных характеристик, показывает достаточно хорошие показатели стойкости до перешлифовки.

На фото ниже представлен пуансон вырубного штампа с наработкой 200 тыс. деталей, между шлифовками. В качестве заготовки используется х/к лента 1,8мм марки 08пс ГОСТ 503-81.

Таким образом, правильный подбор материала для изготовления режущих и деформирующих частей штампов холодной листовой штамповки позволяет существенно повысить их стойкость и срок службы до полного стачивания рабочих частей пуансона и матрицы.